Bevezetés

A puffnyomás és a szitanyomás két különböző nyomtatási módszer, amelyet elsősorban a textil- és divatiparban használnak. Bár némi hasonlóságot mutatnak, eltérő jellemzőkkel és alkalmazásokkal rendelkeznek. Ebben a magyarázatban feltárjuk a két nyomtatási módszer közötti különbségeket, olyan szempontokat lefedve, mint a technológia, a szövetek kompatibilitása, a nyomtatási minőség, a tartósság és egyebek.

1. Technológia:

Puffnyomás: A puffadásos nyomtatási technológia hőt és nyomást alkalmaz a tinta szövetre történő átviteléhez, ami megemelkedett, háromdimenziós nyomatot eredményez. Általában poliészterre és más szintetikus szálakra történő nyomtatáshoz használják. Az eljárás hő hatására aktivált tintákat tartalmaz, amelyek kitágulnak, és a szövethez kötődnek, ha hőnek és nyomásnak vannak kitéve.

Selyemszitanyomás: A szitanyomás, más néven szitanyomás, egy kézi vagy automatizált folyamat, amely során a tintát egy hálószitán keresztül juttatják a szövetre. Általában pamutra, poliészterre és más természetes és szintetikus szálakra történő nyomtatáshoz használják. A folyamat magában foglalja egy sablon létrehozását egy hálószitán, amely lehetővé teszi, hogy a tinta csak a kívánt mintában haladjon át.

2. Tinta alkalmazása:

Puffnyomat: A Puff Printnél a tintát egy gumibetéttel vagy hengerrel hordják fel, amely a tintát egy hálószitán keresztül nyomja az anyagra. Ez megemelt, háromdimenziós hatást kelt az anyagon.

Szitanyomat: A Silk Screen Printnél a tintát egy hálós szitán is átnyomják, de egyenletesebben alkalmazzák, és nem hoz létre kiemelkedő hatást. Ehelyett lapos, kétdimenziós mintát hoz létre az anyagon.

3. Stencil:

Puffnyomat: A Puff Print esetén vastagabb, tartósabb sablonra van szükség ahhoz, hogy ellenálljon a tintát a hálószitán átnyomó gumibetét vagy görgő nyomásának. Ez a sablon jellemzően olyan anyagokból készül, mint a mylar vagy a poliészter, amelyek ellenállnak az ismételt használat okozta nyomásnak és kopásnak.

Szitanyomás: A szitanyomat vékonyabb, rugalmasabb sablont igényel, amely általában olyan anyagokból készül, mint a selyem vagy a poliészter háló. Ez bonyolultabb tervezést és a tintafelhasználás jobb irányítását teszi lehetővé.

4. Tinta típusa:

Puffnyomat: A Puff Printben általában plasztiszol tintát használnak, amely lágy, gumiszerű textúrájú műanyag tinta. Ez a tinta képes alkalmazkodni a szövet megemelkedett felületéhez, így sima, egyenletes felületet hoz létre.

Szitanyomás: A Silk Screen Print vízbázisú tintát használ, amely folyékonyabb és pontosabban nyomtatható a szövetre.

5. Eljárás:

Puffnyomat: A Puff Print egy kézzel készített technika, amelynek során egy speciális eszközt, úgynevezett puffert vagy szivacsot kell felvinni a hordozóra. A puffert vízbázisú vagy oldószeres tintatartályba mártják, majd rányomják az anyagra. A tintát a szövet rostjai szívják fel, így emelkedett, 3D hatást kelt. A puffadásos nyomtatáshoz olyan szakképzett kézművesekre van szükség, akik képesek szabályozni a tinta mennyiségét és az alkalmazott nyomást, hogy egységes és részletes terveket hozzanak létre.

Szitanyomás: A szitanyomás viszont egy iparosodottabb módszer, amely sablont használ a tinta hordozóra történő átviteléhez. A stencil finom hálóból készült, amely fényérzékeny emulzióval van bevonva. A mintát egy speciális film, az úgynevezett stencil master segítségével rajzolják fel a képernyőre. A képernyőt ezután fénynek teszik ki, megkeményedve az emulziót a rajzolat helyén. A szitát ezután kimossák, és egy szilárd területet hagynak maga után, ahol az emulzió megszilárdult. Ez negatív képet hoz létre a tervezésről a képernyőn. Ezután a tintát a képernyő nyitott területein átnyomják a hordozóra, pozitív képet alkotva a tervről. A szitanyomás történhet géppel vagy kézzel, a tervezés összetettségétől és a kívánt eredménytől függően.

6. Nyomtatási sebesség:

Puffnyomás: A Puff Print általában lassabb, mint a selyemszitanyomás, mivel több időt és erőfeszítést igényel a tinta egyenletes felhordása, és az anyagon megemelt hatás létrehozása.

Szitanyomás: A szitanyomás viszont gyorsabb lehet, mert pontosabb vezérlést tesz lehetővé a tintafelhasználás felett, és gyorsabban használható nagyobb minták nyomtatására.

7. Szövet kompatibilitás:

Puffnyomat: A felfújt nyomat olyan szintetikus szálakhoz alkalmas, mint a poliészter, nejlon és akril, mivel hajlamosak megtartani a hőt, és hevítéskor puffadt hatást keltenek. Nem ideális természetes szálakra, például pamutra és lenre való nyomtatáshoz, mivel hajlamosak ráncosodni vagy megégni, ha nagy hőhatásnak vannak kitéve.

Szitanyomás: A szitanyomás a szövetek széles skáláján végezhető, beleértve a természetes szálakat, mint a pamut, len és selyem, valamint szintetikus szálakat, például poliésztert, nejlont és akrilt. A tinta és a nyomtatási eljárás kiválasztásakor figyelembe kell venni az anyag porozitását, vastagságát és rugalmasságát.

8. Nyomtatási minőség:

Puffnyomat: A puffadásos nyomtatás kiváló nyomtatási minőséget kínál éles képekkel és élénk színekkel. A háromdimenziós hatás kiemeli a nyomatot, egyedi és luxus érzetet adva. Előfordulhat azonban, hogy a folyamat nem olyan részletes, mint a szitanyomás, és néhány finomabb részlet elveszhet.

Selyemszitanyomás: A szitanyomás nagyobb részletességet és változatosságot tesz lehetővé a nyomatokon. A folyamat bonyolult mintákat, színátmeneteket és fényképes képeket hozhat létre nagy pontossággal. A színek általában élénkek, a nyomatok pedig tartósak.

9. Tartósság:

Puffprint: A Puff Print nagy tartósságáról ismert, mivel a tinta megemelt felülete vastagabb tintaréteget hoz létre, amely kevésbé valószínű, hogy idővel megreped vagy levál. Ez ideálissá teszi olyan tárgyakhoz, mint a pólók, táskák és egyéb olyan tárgyak, amelyek rendszeres elhasználódásnak vannak kitéve. A puffadásos nyomtatáshoz használt hő hatására aktivált tinták általában mosásállóak és tartósak. A háromdimenziós nyomat bizonyos fokú textúrát ad az anyagnak, így ellenállóbbá teszi a kopással és elhasználódással szemben. A nyomat azonban kifakulhat vagy foltosodhat, ha hosszabb ideig van kitéve napfénynek vagy durva vegyszereknek.

Szitanyomat: A szitanyomatok tartósságukról ismertek, mivel a tinta kötődik a szövetszálakhoz. A nyomatok kibírják a gyakori mosást és szárítást anélkül, hogy kifakulnának vagy elveszítenék élénkségüket. Olyan elemekhez használható, mint a poszterek, transzparensek és egyéb tárgyak. A puffasztott nyomatokhoz hasonlóan azonban megfoszlósodhatnak vagy kifakulhatnak, ha hosszan tartó napfénynek vagy durva vegyszereknek van kitéve.

10. Környezeti hatás:

Puffnyomtatás: A puffadás folyamata hő és nyomás felhasználásával jár, ami energiát fogyaszthat és hulladék keletkezhet. A modern berendezések és technikák azonban javították az energiahatékonyságot, és egyes puffos nyomtatógépek ma már környezetbarát tintákat használnak, amelyek kevésbé károsak a környezetre.

Szitanyomás: A szitanyomtatáshoz tinta használata is szükséges, amely potenciálisan káros lehet a környezetre, ha nem megfelelően kezelik. Egyes gyártók ma már környezetbarát tinta opciókat kínálnak, amelyek kevésbé mérgezőek és fenntarthatóbbak. Ezenkívül a folyamat nem igényel hőt vagy nyomást, ami csökkenti az energiafogyasztást.

11. Költség:

Puffnyomás: A Puff Print drágább lehet, mint a selyemszitanyomás, mivel több anyagra és munkaerőre van szükség ahhoz, hogy megnövelt hatást keltsen az anyagon. Ezenkívül a Puff Print gépek általában nagyobbak és összetettebbek, mint a szitanyomtatáshoz használtak, ami szintén növelheti a költségeket. A puffadásos nyomtatás általában drágább, mint a szitanyomás a speciális berendezések és anyagok miatt. A háromdimenziós hatás előállítása több időt és energiát igényel, ami megnövelheti a költségeket.

Szitanyomás: A szitanyomás a költséghatékonyságáról ismert, mivel a berendezések és anyagok viszonylag megfizethetőek, kevesebb anyagot igényel és gyorsabban is elvégezhető. Az eljárás gyorsabb és hatékonyabb is, mint a puffos nyomtatás, ami alacsonyabb gyártási költségeket eredményez. A költségek azonban változhatnak olyan tényezőktől függően, mint a tervezés mérete, a felhasznált színek száma és a tervezés összetettsége.

12. Pályázatok:

Puffnyomat: A puffnyomást általában a divatiparban használják ruházati cikkek, kiegészítők és lakberendezési tárgyak nyomtatására. Gyakran használják egyedi dizájnok készítésére egyéni ügyfelek vagy kisvállalkozások számára, akik egyedi megjelenést szeretnének adni termékeiknek. A Puff Printing-et a divatiparban is használják egyedi ruhadarabok és kiegészítők készítésére, amelyek bemutatják a művész kreativitását és képességeit.

Szitanyomás: A szitanyomást ezzel szemben széles körben használják különféle iparágakban nyomtatott termékek tömeggyártására, beleértve a divat-, textil- és promóciós termékeket. Általában logók, szövegek és grafikák nyomtatására használják pólókra, sapkákra, táskákra, törölközőkre és egyéb tárgyakra. A szitanyomás ideális olyan vállalkozások számára, amelyeknek nagy mennyiségű nyomtatott terméket kell gyorsan és hatékonyan előállítaniuk. A divatiparban is használják nyomatok készítésére olyan szövetekre és ruhadarabokra, amelyek kiskereskedelmi üzletekben értékesíthetők.

13. Megjelenés:

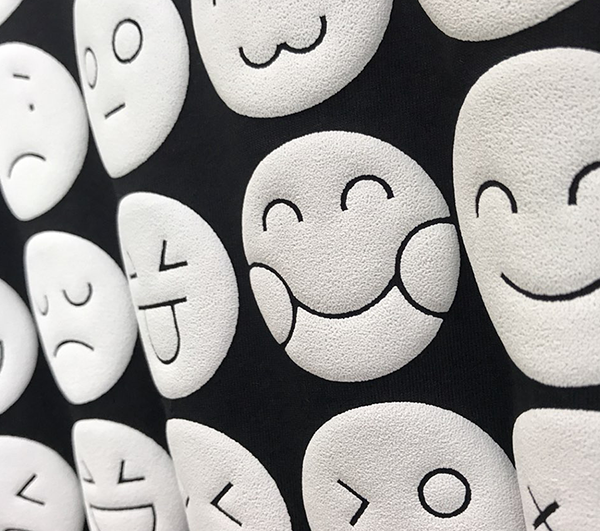

Puffnyomat: A Puff Printing megemelt, 3D hatást hoz létre, amely dimenziót és textúrát ad a dizájnnak. A tintát a szövet szálai felszívják, így olyan egyedi megjelenést kölcsönöznek, amely más nyomtatási módszerekkel nem érhető el. A Puff Printing ideális merész, szemet gyönyörködtető, bonyolult részletekkel és textúrákkal rendelkező minták létrehozására.

Selyemszitanyomás: A szitanyomás viszont lapos, sima megjelenést kölcsönöz az alapfelületnek. A tinta a képernyő nyitott területein halad át, éles vonalakat és tiszta képeket hozva létre. A selyemszitanyomtatás ideális nagy mennyiségű konzisztens, kiváló minőségű nyomatok készítéséhez minimális erőfeszítéssel. Általában logók, szövegek és egyszerű grafikák nyomtatására használják pólókra, táskákra és egyéb tárgyakra.

Következtetés

Összefoglalva, mind a puff print, mind a szitanyomásnak megvannak a maga előnyei és korlátai. A két nyomtatási mód közötti választás olyan tényezőktől függ, mint a szövet típusa, a nyomtatási minőség, a tartósság, a költségvetés, a környezetvédelmi szempontok és így tovább. A két nyomtatási módszer közötti különbségek megértése segít a tervezőknek és a gyártóknak megalapozott döntéseket hozni projektjeikhez.

Feladás időpontja: 2023.11.28